Das Schweißen ist nach wie vor eines der wichtigsten Verfahren in der modernen Fertigungs-, Bau- und Reparaturbranche. Ganz gleich, ob es sich um die Konstruktion eines Wolkenkratzers oder die Herstellung komplizierter Metallkonstruktionen handelt, die Kenntnis der verschiedenen Schweißarten und -techniken unter Berücksichtigung von Faktoren wie der Materialstärke ist ein Muss für jeden, der mit Metallen zu tun hat. Dieser umfassende Leitfaden befasst sich mit den bestehenden Schweißtechniken, ihren Anwendungen und der Rolle, die sie in den Herstellungs- und Logistikprozessen auf der ganzen Welt spielen.

Bei unseren Produkten, die wir über Shenzhen Guanwutong International Freight Forwarding Co., Ltd. in die ganze Welt verschicken, setzen wir auf hochwertige Herstellungsverfahren wie das Schweißen. (GWT Worldwide). Aufgrund des breiten Einsatzes und der Anwendungen von geschweißten Produkten wie Autoteilen, Aggregaten und Baumaterialien haben wir Millionen dieser Produkte zu ihren Bestimmungsorten transportiert, unter anderem durch unsere Luftfracht-, Seefracht- und China-Europa-Eisenbahntransportdienste, da wir ein professioneller Logistikdienstleister für solche Dienste sind.

Gas-Metall-Lichtbogenschweißen (MIG/GMAW): Die vielseitige Wahl

Gas-Metall-Lichtbogenschweißen oder einfach MIG-Schweißen oder GMAW ist bei weitem eines der gängigsten Schweißverfahren in der modernen Fertigung. Eine kontinuierlich zugeführte Drahtelektrode und ein Schutzgas werden verwendet, um die Schweißnaht vor atmosphärischer Verunreinigung zu schützen. Das MIG-Schweißen hat den Vorteil, dass es sowohl dünne als auch dicke Werkstoffe wie Aluminium und Edelstahl stumpf schweißen kann, was oft zu effektiven Einstichnähten führt.

Der Hauptvorteil des MIG-Schweißens besteht darin, dass es sehr einfach zu handhaben ist und eine sehr hohe Produktivität aufweist. Es eignet sich für die Produktion, da der Schweißer eine saubere und gleichmäßige Schweißnaht herstellen kann, die nur ein Minimum an Nacharbeit erfordert. Das Verfahren eignet sich hervorragend für Materialien im Bereich von 0,5 mm bis 25 mm, unabhängig davon, ob ein oder beide Bleche geschweißt werden, einschließlich Rillenschweißungen, und findet eine breite Anwendung im Karosserie- und Stahlbau sowie in vielen anderen Bereichen.

Das MIG-Schweißen ist für die Industrie besonders nützlich, da es eine Kombination aus Geschwindigkeit und Qualität bietet. Hersteller von Kraftfahrzeugen nutzen diese Technik in großem Umfang für die Blechverarbeitung zur Herstellung von kehlnahtgeschweißten Karosserieteilen und Fahrzeugrahmen, während Möbelhersteller sie ausgiebig nutzen, um Metallmöbel herzustellen, die lange halten. Die lange und unendliche Dauer der Schweißung im kontinuierlichen Drahtvorschubsystem bedeutet, dass die Produktionszeit beim Verbinden zweier Metallteile im Vergleich zu anderen Schweißverfahren enorm verkürzt wird.

Wolfram-Inertgas-Schweißen (TIG/GTAW): Präzision vom Feinsten Schweißnaht

Das Wolfram-Inertgas- oder WIG-Schweißen ist der Inbegriff für Präzision und Qualität von Schweißnähten. Die nicht abschmelzende Elektrode ist Wolfram, das den Lichtbogen bildet, das manuelle Einbringen von Schweißzusatzwerkstoffen in das Schweißbad erfolgt jedoch separat. Die gesamte Verarbeitung findet unter einer Schutzgasdecke (in der Regel Argon) statt, die bei freiliegenden Metalloberflächen dazu dient, Verunreinigungen zu vermeiden.

Das WIG-Schweißen hat den Vorteil, dass es die beste Gewähr für qualitativ hochwertige Schweißnähte mit einem hohen Maß an Kontrolle über die Wärmezufuhr und den Einbrand bietet. Dies macht es zur idealen Option für alle wichtigen Aufgaben, bei denen die Stabilität der Schweißnähte von entscheidender Bedeutung ist, wie z. B. bei Elementen der Luft- und Raumfahrt, Kernwaffenanlagen und Druckrohrleitungen. Mit diesem Verfahren können nahezu alle Metalle geschweißt werden, auch ungleiche Metalle und exotische Legierungen.

Das WIG-Schweißen ist sehr anspruchsvoll und erfordert viel Training, um es zu perfektionieren, aber es ist von hoher Qualität. Der Schweißer muss den Einsatz des Brenners, des Schweißdrahtes und des Fußpedals gleichzeitig koordinieren und die Lichtbogenlänge und die Geschwindigkeit der Bewegung korrigieren. Die Komplexität des WIG-Schweißens führt im Vergleich zu anderen Verfahren zu niedrigen Schweißgeschwindigkeiten, aber mit etwas Übung kann es zu einer stärkeren Schweißnaht führen, so dass es im Vergleich zu Spezialschweißungen kostspielig ist, es in großen Mengen einzusetzen.

Metall-Schutzgasschweißen (SMAW/Stick): Das traditionelle Arbeitspferd

Die grundlegendste und geografisch am weitesten verbreitete Art des Schweißens, das Schutzgasschweißen (oft auch als Stangenschweißen oder SMAW bezeichnet), ist in der Gemeinschaft der Schweißer immer noch recht verbreitet. Abschmelzelektrode Bei diesem Verfahren wird eine Abschmelzelektrode verwendet, die mit Flussmittel bedeckt ist und beim Brennen die Schutzgasatmosphäre und verschiedene Verbindungsarten als zusätzlichen Schweißzusatz freisetzt. Das Stangenschweißen ist einfach zu handhaben und sehr flexibel, weshalb es bei Arbeiten vor Ort und bei Reparaturen unumgänglich ist.

Die Tatsache, dass das Stäbchenschweißen mobil ist, ist einfach eine Untertreibung. Im Vergleich zu anderen Schweißverfahren, die Gasflaschen und andere komplizierte Materialien erfordern, braucht man zum Stangenschweißen nur Strom und Elektroden. Dies ist ideal für Konstruktionen im Freien, Rohrverlegungsarbeiten für Rohrleitungssysteme und auch für Notreparaturen, bei denen Bewegung sehr wichtig ist. Auch in windigen Umgebungen, in denen gasgeschützte Verfahren schwierig wären, ist es gut einsetzbar.

Das Stangenschweißen eignet sich sehr gut zum Schweißen von dickem Material sowie zum Schweißen von Material, das mit Rost, Farbe usw. bedeckt ist. Das Stäbchenschweißen wird auch häufiger als die meisten anderen Verfahren eingesetzt, um unter eine verrostete Außenhaut einzudringen. Es eignet sich für Wartungs- und Reparaturarbeiten, bei denen eine perfekte Vorbereitung der Oberfläche nicht immer möglich ist. Es gibt jedoch weniger Informationen über das Verfahren, da es mehr Spritzer erzeugt und nach dem Schweißen mehr Reinigung erfordert als andere Methoden.

Lichtbogenschweißen mit Fülldraht (FCAW): Hochgeschwindigkeits-Produktionslösung

Das Fülldrahtschweißen ist ein weiterer Fortschritt in der Schweißindustrie und gilt als eine Verschmelzung des Fülldrahtschutzes beim Stangenschweißen und des kontinuierlichen Drahtvorschubs beim MIG-Schweißen. Bei diesem Verfahren wird ein mit Flussmittel gefüllter Rohrdraht für die Überlappungsschweißung verwendet, aber je nach Formulierung des spezifischen Flussmittels kann auch eine Stumpfschweißung durchgeführt werden.

Das FCAW-Schweißen ist auch in der Schwerindustrie und im Schiffbau sehr beliebt, da es hohe Abschmelzraten ermöglicht. Die von den Schweißern erzielten Abschmelz- und Eindringraten übertreffen die des MIG-Schweißens mit Massivdraht bei weitem, so dass das Schweißen dicker Abschnitte wirtschaftlich wird. In der Praxis ist das Verfahren nachsichtiger als Massivdrahtverfahren, da es besser mit Spalten und Passungenauigkeiten zurechtkommt.

Besondere Vorteile bietet das Schutzgasschweißen im Außenbereich, wo externes Schutzgas vom Wind weggefegt werden würde. Diese Variante ist in Bezug auf die Tragbarkeit großartig und wurde entwickelt, um eine maximale Festigkeit zu erreichen, die produktiver ist als beim Stickschweißen. Für Anwendungen, bei denen es auf höhere mechanische Eigenschaften ankommt, bietet die Version mit doppelter Schutzgaszufuhr (sowohl Fülldraht als auch externes Schutzgas) eine noch höhere Qualität und ein noch besseres Aussehen der Schweißnaht.

Unterpulverschweißen (SAW): Industrielles Kraftpaket

Unterpulverschweißen ist das letzte Wort bei hochproduktiven Schweißverfahren in der Schwerindustrie. Es wird automatisch oder halbautomatisch durchgeführt und beschwert den Lichtbogen unter einer Masse aus körnigem Flussmittel, so dass der Schweißvorgang selbst nicht zu sehen ist. Das Flussmittel schützt nicht nur die Schweißnaht, sondern ist auch an der Schweißchemie und den mechanischen Eigenschaften der Schweißnaht beteiligt.

Die hervorragende Einschweißmöglichkeit des SAW-Verfahrens bedeutet, dass es sich ideal für das Schweißen eines großen Bauteils in einem Durchgang eignet, wodurch die Schweißzeit und -kosten drastisch reduziert werden. Bei der Herstellung von Druckbehältern, im Stahlbau und bei der Herstellung von Behältern, insbesondere im Schiffbau, wird dieses Verfahren eingesetzt, um dicke Bleche effektiver zu verbinden. Die Abschmelzleistung des Verfahrens kann im Vergleich zu manuellen Schweißverfahren das Zehnfache erreichen.

Der zweite große Vorteil des Unterpulverschweißens ist die gleichbleibende Qualität. Die Wiederholbarkeit der Schweißparameter wird durch den automatisierten Charakter und die festen Betriebsparameter bestimmt, die für die Erzielung der für bestimmte Anwendungen erforderlichen mechanischen Eigenschaften entscheidend sind. Das Verfahren erzeugt gleichmäßige, glatte und nahezu spritzerfreie Schweißnähte und erfordert in der Regel kein Nachschleifen.

Anwendungen des Wolfram-Lichtbogenschweißens: Spezialisierte Industrien

Das Wolfram-Lichtbogenschweißen findet seine Nische in den Branchen, in denen die Qualität der Schweißnähte an die Stelle des Geschwindigkeitsfaktors tritt. Das WIG-Schweißen spielt eine wichtige Rolle in der Luft- und Raumfahrtindustrie, wo Flugzeugteile aus Aluminium und Stahl oder Titan miteinander verbunden werden und exotische Legierungen in Düsentriebwerken verwendet werden. Die feine Steuerung der zugeführten Wärmemenge minimiert das Auftreten von Verformungen bei dünnem Material und verhindert, dass einige Bereiche an wichtigen Verbindungsstellen durchdrungen werden.

In der Lebensmittel- und Pharmaindustrie sind die hohe Korrosionsbeständigkeit und die Sauberkeit von Ausrüstungen aus rostfreiem Stahl, die das WIG-Schweißen mit sich bringt, besonders wichtig. Beim Sanitärschweißen mit dem WIG-Verfahren werden glatte, spaltfreie Stumpfnähte ohne Schweißrückstände erzielt, wodurch Bakterien gehemmt werden und die Reinigung erleichtert wird. Das WIG-Schweißen wird in Kernkraftwerken in den primären Systemteilen eingesetzt, wo die Strahlung Schweißnähte mit hoher Integrität erfordert.

Das WIG-Schweißen findet in der Kunst und Architektur Anwendung, wo schöne, präzise Verbindungen in dekorativen Metallarbeiten hergestellt werden können. Das WIG-Schweißen wird von Bildhauern und Metallarbeitern im architektonischen Bereich eingesetzt, da die Technik das Verbinden zweier Metallteile ohne Durchbrennen ermöglicht und eine große Kontrolle über das Aussehen und die Durchdringung der Schweißnaht bietet.

Fortgeschrittene Schweißtechnologien: Laser- und Elektronenstrahl

Innovative Technologien in der modernen Fertigungsindustrie haben den Einsatz fortschrittlicher Schweißtechniken erforderlich gemacht, die die Grenzen der traditionellen Lichtbogenschweißtechnik erweitern. Beim Laserschweißen wird sehr intensives, konzentriertes Licht eingesetzt, um einen sehr schlanken Schweißpunkt mit minimaler Wärmeeinwirkung zu erzeugen. Die Technologie eignet sich gut für Anwendungen, bei denen eine hohe Verformung nicht zulässig ist, wie z. B. bei elektronischen Komponenten, medizinischen Geräten und Präzisionsgeräten.

Das Elektronenstrahlschweißen findet im Vakuum statt und ist ein Verfahren, bei dem eine sehr schmale und sehr tiefe Schweißnaht durch einen schmalen Strahl von Hochgeschwindigkeitselektronen erzeugt wird. Es hat den Vorteil, dass Materialien mit einer Dicke von mehreren Zentimetern im Wesentlichen in einem Durchgang (in der Regel durch das gepulste Verfahren) und mit geringer Wärmezufuhr geschweißt werden können, was es für das Schweißen von dicken Profilen nützlich macht, bei denen die Störung der geschweißten Teile minimiert werden muss. Diese Technologie ist besonders in der Luft- und Raumfahrt und in der Nuklearindustrie von Vorteil.

Diese neueren Verfahren sind mit hohen Investitionskosten und speziellen Einrichtungen verbunden, bieten aber eine unübertroffene Bewertung und Wiederholbarkeit. Da sich die Anforderungen an die Fertigung hin zu einer besseren Qualität der Kantenbearbeitung und geringeren Toleranzen verlagern, gewinnen solche Technologien zunehmend an Bedeutung, wenn es darum geht, den Wettbewerbsvorteil auf den globalen Märkten zu erhalten.

Die Wahl des richtigen Schweißverfahrens: Zu berücksichtigende Faktoren

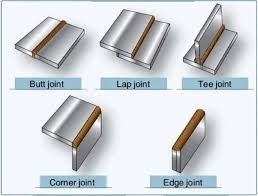

Die Wahl des Schweißverfahrens beinhaltet viele Details und Faktoren, die in jedem Fall besonders berücksichtigt werden müssen. Die Art und Dicke des Materials ist eine wichtige Überlegung, da die verschiedenen Verfahren nur bestimmte Dicken und Metalle miteinander verbinden können. Die Zusammenarbeit bei der Konstruktion und der Zugang zu den Schweißnähten erschweren die Wahl des Verfahrens, da bestimmte Methoden bei beengten Platzverhältnissen oder einer Verbindung mit einer besonderen Form besser geeignet sind.

Der Produktionsbedarf spielt eine wichtige Rolle bei der Wahl des Verfahrens, wobei die Materialstärke und die Qualitätsanforderungen zu berücksichtigen sind und ein Gleichgewicht zwischen den Qualitäts- und den Produktivitätsanforderungen gefunden werden muss. Bei Anwendungen, die große Stückzahlen erfordern, können automatisierte Verfahren wie das MIG- oder Fülldrahtschweißen vorteilhafter sein, während Präzisionsarbeiten wiederum die beste Qualität des WIG-Schweißens erfordern, auch wenn es sich um geringe Stückzahlen handelt. Zu den wirtschaftlichen Faktoren gehören die Kosten für die Ausrüstung, die Kosten für Verbrauchsmaterialien und der Arbeitsaufwand.

Die Durchführbarkeit der Verfahren wird durch Umgebungsfaktoren wie Innenschweißen oder Außenschweißen, Windrichtung und Platzmangel beeinflusst. Die Anforderungen an die Position (flach, horizontal, vertikal oder über Kopf) wirken sich auf die Anwendbarkeit der einzelnen Verfahren aus. Das Qualifikationsniveau der Schweißer und der Umfang der für die verschiedenen Verfahren erforderlichen Ausbildung ist ebenfalls ein sehr wichtiger Faktor bei der Auswahl der Verfahren, da es Verfahren gibt, die viel mehr Erfahrung und Ausbildung erfordern als andere.

Zukünftige Trends in der Schweißtechnik

Die Schweißindustrie ist ein Industriezweig, der sich durch den Einsatz von Technologie ständig verändert und es einfacher macht, Qualität, Produktivität und Sicherheit zu erreichen. Robotik und Automatisierung übernehmen auch Schweißaufgaben, die sich wiederholen, und bieten eine bessere Qualität bei geringerer Wahrscheinlichkeit, dass menschliche Arbeiter der rauen Umgebung ausgesetzt sind. Die kollaborativen Roboter sind so konfiguriert, dass sie in Verbindung mit menschlichen Schweißern arbeiten, wobei die Effizienz der Automatisierung mit der Flexibilität des Menschen kombiniert wird.

Digitale Mess- und Regelsysteme geben in Echtzeit Rückmeldung über die Schweißparameter, so dass jederzeit Korrekturen vorgenommen und die Schweißqualität aufgezeichnet werden kann. Algorithmen für maschinelles Lernen und künstliche Intelligenz verarbeiten Schweißdaten, finden optimale Parameter und können Vorhersagen über mögliche Fehler machen. Dies sind die Technologien, die bei der Revolution der Industrie 4.0 in der Fertigung eine Rolle spielen.

Die auf der Schweißtechnik basierende additive Fertigung stößt bei komplexen Geometrien, die mit herkömmlichen Fertigungsverfahren nicht erreicht werden können, an neue Grenzen. Die additive Fertigung mit Lichtbogen ist ein Verfahren, bei dem Metallteile in größerem Maßstab sowohl durch Schweißen als auch durch computergesteuerte Abscheidungssysteme hergestellt werden und bei dem nahezu endkonturnahe Teile mit minimalem Ausschuss produziert werden können.

Schlussfolgerung

Die Kenntnis der verschiedenen Schweißverfahren ist für Personen, die in der Fertigung, im Baugewerbe oder im Reparaturbereich tätig sind, einzigartig. Jede Schweißtechnik hat ihre eigenen Vor- und Nachteile, die sie für bestimmte Anwendungen und Situationen geeignet machen. Es gibt die Vielseitigkeit des MIG-Schweißens, die Genauigkeit des WIG-Schweißens, die Tragbarkeit des Eckschweißens, die Produktivität des Unterpulverschweißens und die spezifische Anwendung von Eckschweißungen - jedes Verfahren eignet sich für ein ideales Ergebnis bei jeder Arbeit.