Придание формы металлу посредством токарной обработки подразумевает вращение материала, в то время как режущий инструмент снимает материал для производственных целей. С помощью основных производственных операций этот процесс позволяет получать точные изделия цилиндрической формы, используемые в автомобильной и аэрокосмической промышленности. Различные виды токарной обработки эффективно работают в целевых областях и демонстрируют уникальные методы настройки со специальными инструментами и конечными результатами. В этой статье для экспертов и новичков рассказывается об основных видах токарных операций, а также об их полезных применениях и преимуществах, включая производство обработанных деталей.

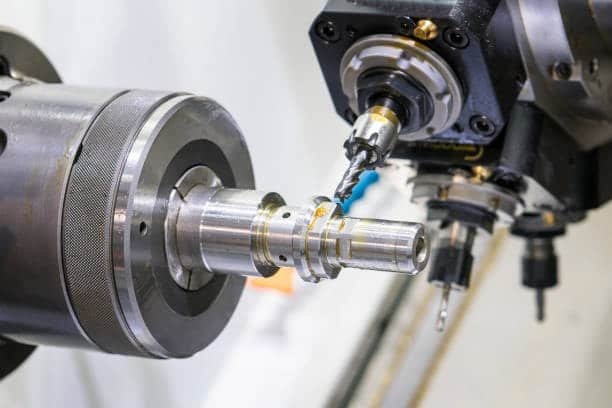

Прямой поворот

Для изготовления цилиндра из вращающейся заготовки материал удаляется прямо по ее внешней поверхности. Нажимая параллельно главной оси заготовки, инструмент уменьшает ее диаметр до требуемого. Этим методом на промышленных предприятиях изготавливают валы, штифты и другие цилиндрические детали. Общая обработка зависит от прямолинейного точения, потому что этот базовый метод обеспечивает как простоту операций, так и точность измерений, гарантируя хорошее качество обработки поверхности. Для предотвращения образования конусности и дефектов поверхности необходимы соответствующие меры контроля.

Токарная обработка конуса

Конические детали получаются, когда инструмент постепенно уменьшает диаметр заготовки от начала к концу. Вы можете задать угол наклона режущего инструмента или переместить заднюю бабку, чтобы сформировать наклонную поверхность. Коническое точение играет важную роль в производстве шпинделей станков и держателей инструментов, а также в создании трубных фитингов, поскольку конические формы повышают надежность посадки деталей. Правильный результат конической обработки зависит от точного математического планирования и иногда от нескольких проходов инструмента для получения желаемой формы. Этот процесс отлично работает в отраслях, где требуется изготовление уникальных деталей.

Лицо

При торцевании инструмент создает ровный плоский участок на торце заготовки. Прямолинейно движущийся инструмент снимает материал с торца заготовки, чтобы создать ровную ударную поверхность. Торцевание начинает все процессы обработки, создавая базовую поверхность для других этапов обработки. Технология торцевания позволяет добиться плоскостности фланцев, зубчатых колес и подшипников. Этот процесс дает точные измерения, но требует правильного позиционирования инструмента, чтобы сделать поверхности гладкими по всей ширине.

Нанесение канавок

Для получения идеальных уплотнений и установки уплотнительных колец или стопорных колец оператор станка прорезает неглубокие канавки на поверхности заготовки. Точный инструмент для прорезания канавок входит во вращающийся материал с его основного направления, образуя предусмотренное пространство. Производство поршней и корпусов клапанов зависит от создания канавок для достижения надлежащего уплотнения и фиксации деталей. Режущий инструмент должен быть абсолютно точным, чтобы обеспечить правильную глубину и размер канавок, поскольку небольшие погрешности ухудшают характеристики деталей, а скорость резания должна быть оптимизирована.

Расставание

Процесс разделения отделяет готовую деталь от исходного материала или металлического прутка. Тонкая режущая кромка делает радиальные надрезы в заготовке до полного ее разделения. В крупносерийном производстве с помощью разделения можно вырезать много одинаковых деталей из одного куска материала. Чтобы избежать повреждения инструмента и чрезмерного износа, который может возникнуть из-за частой смены инструмента, необходимо выбрать правильный инструмент и правильно настроить скорость подачи. Когда операции раскроя работают эффективно, они помогают производителям выпускать больше изделий.

Нарезание резьбы

Резьбонарезание позволяет создавать вращающиеся линии, называемые резьбой, для крепления или перемещения деталей. Режущий инструмент перемещается по запланированному маршруту на каждом шаге вращения для получения резьбы с точными размерами. Этот метод обеспечивает высококачественную резьбу в изделиях, нуждающихся в резьбовых соединениях. Для нарезания резьбы требуется точное оборудование и уникальные многоточечные режущие инструменты, поскольку ошибки могут привести к поломке резьбы. Многие промышленные предприятия нуждаются в резьбе в изделиях и используют этот метод для точного соединения.

Насечка

Инструменты с закругленными насечками создают на заготовках алмазную или прямую текстуру поверхности, которая улучшает сцепление и внешний вид. Закаленное накатное устройство оставляет следы на вращающемся материале, когда оно плотно прижимается для создания желаемой текстуры поверхности. Инструменты с накаткой лучше поддаются обработке, поскольку они получают такую поверхность на ручках инструментов, ручках и крепежных элементах, по сравнению с ручными методами точения. Благодаря контролю давления на инструмент эта процедура позволяет предотвратить повреждение материала и поломку инструмента.

Оборачивание формы

Метод токарной обработки позволяет создавать сложные профильные формы на материале благодаря уникальной структуре инструмента. При использовании этой системы инструментов форма режущей части определяет конечную форму готового изделия, а не стандартные токарные операции тонкого слоя. Инженеры используют этот процесс в основном для производства лопаток турбин и декоративных изделий, которые требуют уникальных форм, часто требующих дополнительных процессов обработки. Процесс токарной обработки помогает сэкономить время при изготовлении изделий сложной геометрии, но требует точного подбора инструмента и настройки сборки резьбонарезного станка.

Скука

Процесс растачивания расширяет и полирует отверстия в заготовке для повышения точности размеров или улучшения текстуры поверхности. Оператор подает установленный расточной инструмент в существующее отверстие вращающейся заготовки на токарном станке. Внутренние компоненты цилиндров и корпусов подшипников зависят от этого метода для получения точных диаметров. Точный процесс растачивания требует строгих методов установки и рабочих позиций для предотвращения перемещения инструмента по желаемому диаметру.

Токарная обработка контуров

В процессе формообразования используются системы ЧПУ для обработки неровных поверхностей на станках. Этот метод позволяет создавать идеальные формы для аэрокосмических деталей и заготовок медицинских имплантатов. Контурная токарная обработка позволяет добиться идеальных результатов при любой форме, поскольку сложные движения выполняются с помощью компьютерного управления. Для того чтобы эта операция достигла максимальной эффективности и точности вращения, необходимы высокие технологии и знания программирования.

Эксцентриковое вращение

При эксцентриковом точении шаблон шпинделя токарного станка, совмещенный с заготовкой, создает вращающиеся детали, такие как коленчатые и распределительные валы. Эта техника требует специальных зажимных систем и тщательного учета угла наклона боковой поверхности для правильного расположения заготовки вне оси вращения. Производителям необходимо освоить эксцентриковое точение для деталей автомобилей и машин, но найти подходящую установку и навыки работы оказывается непросто из-за сложности этого метода продольного точения.

Тяжелый поворот

Твердое точение позволяет обрабатывать детали из твердых материалов с помощью резцов из КНБ и керамики для материалов с твердостью HRC более 45. Твердое точение является лучшей альтернативой шлифованию и позволяет быстрее обрабатывать сложные детали за одну операцию, особенно при использовании инструментов из быстрорежущей стали с угловым рельефом. Твердое точение служит для обработки зубчатых колес, валов и вкладышей подшипников, обеспечивая равномерную толщину стенок и высокую точность качества поверхности по фиксированной оси. Долговечность инструментов и оборудования должна быть высокой, так как при выполнении различных токарных операций на них действуют большие толкающие усилия.

Пошаговое вращение

В процессе ступенчатого точения по всей длине заготовки создается несколько фасонных уровней для получения серии концентрических цилиндров. Инструмент снимает материал в несколько этапов, пока не достигнет требуемых размеров ступеней. Этим методом изготавливаются детали, особенно трубчатые, которым для функциональности необходимо несколько закругленных участков. Вы сможете легко выполнять ступенчатое точение, если правильно организуете свое оборудование.

Обратный поворот

Новые технологии обработки работают против обычного направления точения, что помогает регулировать характеристики материала и срок службы инструмента. Этот метод работает для определенных типов сплавов или уникальных требований к инструменту при непрерывном контроле. Инвертирование направления точения помогает достичь лучшего качества поверхности для твердых материалов, но требует изменений в системе управления оборудованием и геометрии режущего инструмента.

Внутренний поворот

Внутренняя обточка выполняется подобно расточке для придания формы внутренним поверхностям изделий, таких как стенки труб или цилиндров. Инструмент задействует заготовку для отвода материалов, которые создают необходимую внутреннюю форму чернового точения. Этот процесс помогает создавать точные внутренние детали гидравлических цилиндров и внутренние поверхности боковых режущих кромок коробок передач. Чтобы изготовить точные инструменты в ограниченном пространстве, необходимо специальное инструментальное оборудование и строгие методы контроля.

Токарная обработка с ЧПУ'

Процесс точения становится высокоточным и надежным, когда токарные станки с ЧПУ, оснащенные технологией числового программного управления, управляют точкой резания. Компьютер управляет движением режущего инструмента для получения сложных форм и значительных объемов деталей цилиндрической формы. Различные отрасли промышленности используют распространенные инструменты, используемые при токарной обработке с ЧПУ станки и автоматическое точение для производства роторов турбин и автомобильных секций. Этот метод позволяет добиться выдающихся результатов, не требуя при этом больших затрат на разработку станков и программ.

Швейцарская токарная обработка

Токарный станок с подвижной бабкой и швейцарским точением изготавливает детали на опорной платформе возле инструмента с небольшим пространством для направляющих втулок. Специальная установка блокирует неподдерживаемые частицы для сохранения высокой точности при производстве внутренних и внешних поверхностей заготовок медицинских винтов и деталей часов. Швейцарское точение позволяет получать точные мелкие детали с точным наружным диаметром, но для его успешного выполнения требуется эксклюзивное оборудование и специалисты.

Многоосевая токарная обработка

Использование нескольких станков в токарных станках с ЧПУ позволяет изготавливать сложные детали без изменения настроек. Инструмент выполняет все три основные операции, поэтому производителям требуется меньше изменений в настройках станка и более точные результаты. Технология позволяет изготавливать точные аэрокосмические фитинги и протезы, оптимизируя скорость подачи и глубину резания. Производство работает лучше, если ему требуются передовые инструменты и компьютерное программирование.

Высокоскоростная токарная обработка

Техника высокоскоростного точения повышает скорость обработки материала при выборе идеальных параметров для сокращения времени цикла обработки материала заготовки. Для обработки таких деталей требуются современные станки и инструменты, поскольку они работают в условиях повышенных напряжений и нагрева угол режущей кромки. Этот процесс обеспечивает наилучшие результаты при изготовлении многих автомобильных деталей на высокой скорости. Ускоренное вращение металла повышает производительность, но требует применения соответствующих инструментов, чтобы избежать снижения удельной силы резания.

Прецизионная токарная обработка

Прецизионная токарная обработка позволяет создавать исключительно малые размеры и гладкие поверхности, которые используются в аэрокосмической промышленности для изготовления медицинских и электронных деталей. В этой технологии применяется современное оборудование с ЧПУ с точными инструментами при соблюдении контролируемых процессов. Прецизионное точение позволяет изготавливать оптику и детали топливных форсунок без недопустимых дефектов. Для достижения успеха в процессе прецизионной токарной обработки необходимы как специальные навыки, так и надежные системы контроля качества для обеспечения высокой точности и качества обработки поверхности.

Микротокарная обработка

Специализированные токарные станки обрабатывают мелкие детали с помощью инструмента, создающего частицы размером менее 1 мм. В здравоохранении этот метод необходим для производства небольших токовых разъемов и телесных имплантатов с использованием одноточечного режущего инструмента. Точность микротокарной обработки требует передового оборудования и специализированных инструментов, а также кластерных условий, что делает ее экспертной областью производства.

Токарные работы в тяжелых условиях

Надежные токарные станки, рассчитанные на высокий крутящий момент, обрабатывают валы турбин и гребные винты судов, вращая эти крупные тяжелые материалы. Этот метод позволяет регулярно удалять большие объемы материала на энергетических и морских предприятиях. Для крупномасштабных применений необходимы мощные станки, способные выдерживать большие усилия во время работы, чтобы избежать поломок.

Заключение

Токарные методы выполняют множество функций в производстве, поскольку позволяют изготавливать как простые, так и сложные детали. Токарная техника позволяет получать результаты, на которые могут рассчитывать как в здравоохранении, так и в обрабатывающей промышленности. Высокоскоростное токарное оборудование и технология ЧПУ постоянно развиваются, помогая токарным станкам производить более точные работы, что делает их жизненно важными для современного развития производства. Производители, освоившие эти методы, знают, как улучшить свою работу и обслуживать множество отраслей.