Производитель пластиковых компонентов для автомобильной промышленности

Чтобы использовать литье со вставкой, литье с переливом, микролитье и многозаходное литье под давлением в автомобильном секторе, вам следует сотрудничать с ZCmould.

Наш рабочий процесс литья пластмасс под давлением для автомобильной промышленности

Работая как единое целое, наша команда инженеров, специалистов по производству и дизайнеров изделий создает пластиковые детали и автозапчасти, которые соответствуют вашим требованиям. Изначально мы с вами вместе решим, что это за изделие, как оно будет использоваться, сколько их нужно и другие важные аспекты. Обладая этой информацией, мы сможем дать наилучший совет о том, какой термопластик рекомендуется использовать, и выбрать между термоформовкой или литьем под давлением.

После того как вся информация подтверждена, мы печатаем 3D-модель вашего продукта и с помощью высокотехнологичных технологий создаем прототип. На этом этапе наши сотрудники помогут вам усовершенствовать дизайн, решить проблемы и изучить варианты улучшения продукта.

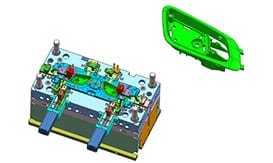

После утверждения прототипа мы переходим к изготовлению оснастки и тщательно планируем пресс-формы для литья под давлением, чтобы придать вашему изделию оптимальную форму. Чтобы справиться с необходимостью высокой точности при литье автомобильного пластика под давлением, мы можем создать временные инструменты, которые испытывают давление, проверяют наличие проблем в пресс-форме и гарантируют, что результат соответствует прототипу.

Процесс литья под давлением начинается после изготовления окончательной формы, которая нагревается до температуры плавления. Затем пластиковый материал под огромным давлением подается в форму, чтобы обеспечить точную форму. После того как пластиковая деталь остынет, ее выбрасывают и подвергают дополнительным процедурам, таким как сборка, покраска или шлифовка.

Компоненты интерьера для автомобилей, изготовленные методом литья под давлением

Для оживленной автомобильной промышленности мы специализируемся на производстве многих деталей интерьера, изготовленных методом литья под давлением. Мы выполняем проекты по производству деталей интерьера для ведущих автопроизводителей, используя наши предприятия, сертифицированные по стандартам ISO и IATF. Поскольку у нас большой опыт работы в качестве поставщика OEM и Tier 1 автомобилей, мы разрабатываем и поставляем как внутренние, так и внешние детали отделки. В нашем портфолио вы найдете изделия из пластика для интерьера автомобилей (например, перчаточные ящики, отделка внутренних стоек, дверные ручки, вентиляционные отверстия, центральные консоли, крыши и т. д.).

Наружные автомобильные компоненты, изготовленные методом литья под давлением

Литье под давлением с большим успехом применяется для производства широкого спектра внешних автомобильных деталей. С помощью OEM-производителей автомобилей и поставщиков первого уровня наша команда экспертов вникает во все технические детали и совершенствует производство внешних деталей автомобиля. Мы являемся надежной компанией, производящей литые под давлением пластиковые детали для автомобилей, такие как брызговики (крылья), колесные арки, решетки, крепления для датчиков, напольные рейлинги, обшивки и крышки багажника как для передних, так и для задних частей, а также бамперы, наружные обшивки дверей и дверные панели. Наши пластиковые детали используются во многих моделях автомобилей по всему миру.

Почему стоит выбрать литье пластмасс под давлением для автомобилей?

Преимущества современных смол инженерного класса привели к тому, что компании в автомобильной промышленности стали использовать пластиковые детали вместо традиционных металлических или керамических. Они могут выдерживать очень высокие температуры и сильное трение, кроме того, они не тяжелые и не прочные. Выбор пластика вместо металлических или керамических материалов позволяет сделать автомобили легче, удешевляет производство и снижает вероятность появления царапин и ударов.

Поскольку производство автомобильных деталей с использованием литьевых форм занимает больше времени, этот процесс по-прежнему популярен благодаря своим преимуществам.

Много входящих запросов

Для массового производства пластиковых деталей для автомобилей мы выбираем прочные материалы, такие как тяжелая сталь, алюминий или бериллиево-медный сплав. Изготавливая детали на одной пресс-форме, вы можете снизить стоимость каждой пластиковой детали, даже если у вас всего один большой заказ или много.

Быстрое производство

Когда пресс-форма для литья автомобилей под давлением готова, процесс можно быстро завершить. Производственные отходы практически нулевые, что означает, что пластиковые детали могут быть извлечены из пресс-формы и использованы по назначению.

Усовершенствованные конструкции для критически важных деталей

Детали автомобилей, изготовленные из пластика, могут иметь края над поверхностью, неравномерную толщину, острые углы и мелкие детали. То, что трудно сделать с помощью других технологий производства, может быть точно выполнено с помощью литья под давлением.

Маленькие детали

Несмотря на то, что оба метода позволяют изготавливать большие и маленькие изделия, литье под давлением лучше подходит для ручек, циферблатов и кнопок. Это возможно благодаря многогнездным пресс-формам, которые увеличивают скорость производства.

Ваш надежный партнер по производству автомобильных пресс-форм и деталей

Регулярно производители автомобилей должны уделять особое внимание безопасности, более рациональному использованию топлива и защите окружающей среды.

ZCmould предлагает своим клиентам пластиковые изделия по доступным ценам и пресс-формы для литья пластмасс под давлением, изготовленные прямо на нашем предприятии.

Пластиковые компоненты, которые мы разработали и усовершенствовали, работают очень хорошо. В первую очередь это связано с их малым весом, что очень важно, поскольку электромобили становятся все более популярными, а снижение веса имеет большое значение.

Ваш партнер в разработке автомобильных деталей и выборе материалов

В автомобильной промышленности литьевой пластик часто подвергается воздействию очень высокого давления. Некоторые конструкции настолько детализированы, что допуски могут составлять всего 0,001 дюйма. Области под капотом подвергаются серьезным изменениям характеристик, воздействию различных химических веществ, высоких и низких температур. Поэтому конструкции и материалы должны быть достаточно прочными, чтобы выдержать все тяготы морской работы.

В настоящее время смолы производятся для многих областей применения и обладают рядом свойств, таких как прочность, гибкость, способность выдерживать высокие и низкие температуры, коррозионная стойкость и защита от ультрафиолета. Эксперты ZCmould в области материаловедения и литья под давлением помогают OEM-производителям выбрать пластик, который будет работать наилучшим образом, не тратя при этом деньги. Эти знания всегда очевидны при разработке и производстве деликатных деталей тормозной системы, охлаждения, подачи топлива и силового агрегата автомобиля.